|

二次合金の環境負荷を最低限に

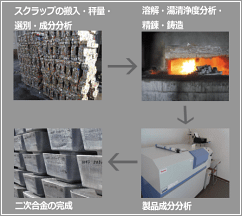

金属の二次地金は、スクラップをそのまま製品に転用するのではなく、

多種多様なスクラップを再度精錬し直して生み出されます。そのため溶解などの工程を挟んでおり、

エネルギーを使用し、二酸化炭素(CO2)などの温室効果ガスを排出します。

しかし、最先端の技術を用いれば、その環境負荷を最低限まで抑え込むことができます。LNGとリジェネバーナーでアルミニウム二次合金は新しいステージへ

旧来、アルミニウム二次合金の精錬には重油などの比較的環境負荷が高いエネルギー源が利用されてきました。

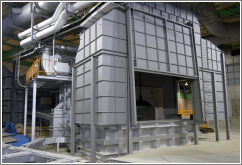

そこで近年、環境負荷が軽い液化天然ガス(LNG)への転換が進んでいます。アスカ工業でも、

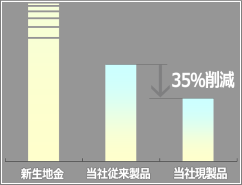

溶解炉のエネルギー源にLNGを採用。これにより温室効果ガスなどの排出削減を実現しました。更に、アスカ工業ではLNGのエネルギーを最大限有効に使う為、リジェネバーナー方式を大規模に導入しました。 従来、燃焼時の排ガスはそのまま集塵機などの排気処理設備に送られていました。しかし、 高温の排ガスは同時に多くの熱エネルギーを抱えています。つまり従来は、 排気と一緒にエネルギーも外部に放出していました。リジェネバーナーでは、 蓄熱体を利用することでこの排気に含まれる熱エネルギーを回収。 従来捨てていた熱エネルギーを燃焼時にもう一度使うことで、LNGの持つエネルギーを最大限溶解に使うことができます。 アスカ工業ではこれらの改革により、2012年度にCO2排出量を従来比で35%削減することに成功しました。 これは京都議定書の削減目標(6%)を大きく上回る値です。見た目は同じアルミニウム二次合金でも、 更に地球にやさしくなりました。 CO2削減は次の段階へ

新工場の始動によって実現したCO2排出削減量は35%。

しかしこれはまだアスカ工業のCO2削減計画の第1段階が完了したに過ぎません。

今後、先端設備や技術の特性を引き出して熱効率の向上を進め、

温室効果ガスの更なる排出削減を推し進めてまいります。関連リンク

・リリース:「国内クレジット」認証を取得、CO2排出量の35%削減を達成・事業情報 - 技術情報 |

※新生地金のCO2排出量は利用する電力源により異なります。 |